Оборудование для жидкой резины ДУГА® И3/220

профессиональная универсальная установка для гидроизоляции кровли, фундамента, бассейнов и водоёмов в оптимальной комплектации — лидер продаж за последние 9 лет

Оборудование для жидкой резины ДУГА® И3 относится к классу профессионального и предназначено для гидроизоляции любых строительных поверхностей. Нанесение жидкой резины выполняется холодным методом, без применения сжатого воздуха и газовых горелок (полностью исключается пожароопасность на объектах). Для работы этой установки потребуется лишь стандартная розетка 220В и две ёмкости с компонентами. Под «жидкой резиной» подразумевается классический двухкомпонентный состав, состоящий из полимерно-битумной эмульсии и отвердителя (водного раствора хлористого кальция).Гидроизоляция любой поверхности таким оборудованием выполняется быстро, легко и просто! Вы можете купить оборудование для жидкой резины ДУГА® И3 и применять любые марки сырья от различных производителей в России. Среди них: «Ликвид Раббер Протекшн», «ГК Партнёр-Строй», «Технониколь», «Liquid Rubber Russia Inc», «Pazkar» и многие другие.

Продукцию этих и других предприятий под торговыми наименованиями «Спрэй-Тэк Руф», «Евромаст», «Технониколь №33», «Ватергам РУФ», «Славянка»®, «Rapidflex» и др. можно приобрести во многих городах нашей страны и за рубежом.

Жидкая резина оборудование для которой мы производим — современный и перспективный материал для долговечной гидроизоляции любого объекта.

Жидкая резина оборудование для которой мы производим — современный и перспективный материал для долговечной гидроизоляции любого объекта.

Подробнее о нанесении жидкой резины.

История оборудования для жидкой резины ДУГА® в России

Разработкой первых отечественных установок для жидкой резины в России наши специалисты начали заниматься ещё в 2004 году, когда такое оборудование, технологии и сырьё стали поступать в нашу страну из Канады и Израиля.За прошедшие годы конструкторами нашего отдела в содружестве с нашими партнёрами и покупателями были разработаны и протестированы в работе различные конструкции и комплектующие. Производились испытания бензиновых и электрических приводов, мембранных, вихревых, винтовых и шестерённых насосов. Тестировались работа и недостатки систем рециркуляции, разные распылители и форсунки.

В итоге, при конструировании оборудования последнего поколения, к которому относится лидер современного рынка России — модель ДУГА® И3, нами были учтены и устранены все недостатки, присущие различным вариантам ранних конструкций.

Из-за высокой надёжности, простоты и удобства эксплуатации, именно эту модель выбирают не только наши постоянные и новые покупатели в разных странах, но и большинство производителей компонентов жидкой резины для работы на своих объектах!

Из-за высокой надёжности, простоты и удобства эксплуатации, именно эту модель выбирают не только наши постоянные и новые покупатели в разных странах, но и большинство производителей компонентов жидкой резины для работы на своих объектах!Профессионалы, напыляющие десятки тысяч квадратных метров в месяц, работают только на установках ДУГА® И3.

Эта модель оборудования заслужила отличную репутацию ещё и благодаря способности «переваривать» даже очень некачественные исходные компоненты, которые иногда встречаются на рынке сегодня по явно заниженным ценам. Практически все установки конкурентов (в том числе, и с более высокой ценой!) на таком сырье «сдаются» через час-полтора работы.Оборудование ДУГА® И3 позволит вам выполнить гидроизоляцию объекта даже на дешёвом сырье и не подвести заказчика. Особенности конструкции, о которых указано далее, позволяют вам не зависеть от дорогого сырья с высоким качеством и степенью очистки!

Внимание, новинка!

Для профессиональных бригад (с опытом работ по гидроизоляции жидкой резиной), в январе 2022г. в серийное производство на нашем заводе запущена дополнительная модификация модели ДУГА® И3 с повышенной производительностью — 25л/мин (против 13л/мин у стандартной установки). Данная модель предназначена для работ преимущественно по большим ровным площадям, позволяет выполнять работу почти вдвое быстрее, чем на стандартной модели или оборудовании конкурентов. От оператора такая комплектация установки также требует значительно больше отдачи, новичкам работать на такой производительности будет достаточно сложно.В установке применяются насосы повышенной производительности и форсунки из нержавеющей стали с увеличенным сечением. Как правило, с этой установкой приобретается и распылитель (удочка) большей длины — 120 см.

Аппараты для жидкой резины ДУГА® И3 повышенной производительности прошли испытания и активно применяются на крупнейших новостройках г. Москвы и Московской области с февраля 2022 года нашими партнёрами — компанией «Ликвид Раббер Протекшн». Цены оборудования с повышенной производительностью и стандартной модели одинаковы — вы можете выбрать любой вариант.

ОСНОВНЫЕ ПРЕИМУЩЕСТВА ОБОРУДОВАНИЯ ДЛЯ ЖИДКОЙ РЕЗИНЫ ДУГА® И3

Цена: 253 952 руб. с НДСближайшие по характеристикам аппараты от других производителей стоят значительно дороже исключительно из-за больших коммерческих наценок (на 10.05.2023 цена ближайшего аналога составляет 300 тысяч рублей, при этом мощность электродвигателя по линии эмульсии у него меньше). В более дешёвых аппаратах (120-180т.р.) функционал, как правило, «обрезан» так, что работать на них значительно сложнее, а надёжность оставляет желать лучшего (подробнее об этом тут).

Проверенная временем модель

Оборудование модели ДУГА® И3 уже восьмой год признается российскими и зарубежными покупателями, как максимально надёжный и безотказный аппарат, способный работать с минимальным обслуживанием в любое время года. В том числе и зимой, на компонентах с противоморозными добавками (работы на нашем оборудовании с «зимними» марками компонентов можно вести при температуре до -10 градусов. Этим качеством пользуются подрядчики для гидроизоляции, например, зимой фундаментов новостроек, когда применение рулонных материалов невозможно в принципе).

Надёжные электроприводы

по линиям эмульсии и раствора — производства Италии (у нашего завода прямой контракт с предприятием-производителем). Подавляющее большинство установок конкурентов собрано с применением китайских электродвигателей и дешёвых насосов низкого качества, приводящих к быстрой поломке оборудования.

Преобразователь частоты

Преобразователь частоты(встроен в пульт управления) обеспечивает возможность регулировки производительности, а также плавный запуск и стабильную работу аппарата от стандартной однофазной сети напряжением 220 В.

В таком исполнении установка работает без потери мощности (в отличие от использования электродвигателей с конденсатором, применяемых в большинстве дешевых установок других производителей).

С основными недостатками большинства электрических и бензиновых моделей можно ознакомиться здесь.

Фактическая мощность оборудования ДУГА® полностью совпадает с заявленной в техническом описании, а не уменьшается наполовину, о чём обычно не указывается в характеристиках установок на 220В с «конденсаторным пуском» двигателя.

Это позволяет выполнять нанесение покрытия без затрат времени на принудительные ручные пуски «кнопкой усиленного запуска» и частой промывки насоса из-за загустевшего в процессе работы сырья. Кроме того, исключается перегрев двигателя при длительной работе на вязком компоненте с малым оставшимся сроком годности.

Подача полимерно-битумной эмульсии (основной компонент жидкой резины) осуществляется с помощью мощного электродвигателя и специализированного шестерённого насоса:

Электропривод высокой мощности

Электропривод высокой мощностипо линии эмульсии: с 2019 года оборудование ДУГА® И3 оснащается промышленными электродвигателями мощностью 2,2 кВт (вместо 1,9 кВт) по линии насоса битумной эмульсии — это преимущество позволяет использовать в работе практически любое сырьё.

У многих производителей мощность 1,9 кВт в лучшем случае, является суммарной, т.е. по двум приводам установки. Применение в установках менее мощных электродвигателей накладывает ряд ограничений по маркам применяемого сырья, особенно недорогого ценового сегмента.

Мощный привод и большая длина шлангов аппарата позволяют наносить гидроизоляционное покрытие, не поднимая оборудование и сырьё наверх, или перекачать эмульсию на крышу 9-этажного дома, вместо заказа дорогостоящего крана и подъёма бочек на крышу:

Запас мощности электродвигателя позволяет забыть о постоянных проблемах, характерных для дешёвых изделий, с запуском оборудования после небольших перерывов (особенно при работе в жаркое время года) — усилия мощного двигателя легко хватает для пуска насоса с загустевшей эмульсией внутри.

Специализированный насос для жидкой резины, основой которого является базовый шестерённый насос модели НШ 6-3. Производительность этого насоса оптимальна для перекачки эмульсии без необходимости организации линии рециркуляции. На нашем производстве насосы проходят полную разборку с заменой ряда внутренних деталей, последующую сборку с регулировкой зазоров и необходимой подачи. Доработка насоса очень важна, так как стандартные насосы этой серии (без доработки) не предназначены для длительной перекачки эмульсии и быстро выходят из строя. На текущий момент оборудование для жидкой резины ДУГА® — единственное в России, оснащённое модернизированным и доработанным насосом по линии битумной эмульсии. Остальные производители просто ставят общепромышленный вариант насоса, который будет у вас расходником. Модернизированные насосы в аппаратах ДУГА® рассчитаны на весь срок службы установки для жидкой резины.

Специализированный насос для жидкой резины, основой которого является базовый шестерённый насос модели НШ 6-3. Производительность этого насоса оптимальна для перекачки эмульсии без необходимости организации линии рециркуляции. На нашем производстве насосы проходят полную разборку с заменой ряда внутренних деталей, последующую сборку с регулировкой зазоров и необходимой подачи. Доработка насоса очень важна, так как стандартные насосы этой серии (без доработки) не предназначены для длительной перекачки эмульсии и быстро выходят из строя. На текущий момент оборудование для жидкой резины ДУГА® — единственное в России, оснащённое модернизированным и доработанным насосом по линии битумной эмульсии. Остальные производители просто ставят общепромышленный вариант насоса, который будет у вас расходником. Модернизированные насосы в аппаратах ДУГА® рассчитаны на весь срок службы установки для жидкой резины.Рукав по линии эмульсии

высокого давления (РВД) с запрессованными на заводе надёжными штуцерами. Только такой вариант обеспечивает надёжное соединение и гарантию от разрыва при работе с длинными рукавами, в том числе, при подъёме рукавов на крыши высоких объектов. Применение обычных шлангов (в том числе, армированных пвх и т.п.) с хомутами на такой длине с большой вероятностью приводит к их разрыву со всеми вытекающими (в прямом смысле) на фасад здания последствиями. Соединение РВД с выходом насоса и распылителем производится быстро и просто с помощью обычного гаечного ключа.

Мощный насос по линии раствора хлористого кальция

Мощный насос по линии раствора хлористого кальция(объединён с электродвигателем, производство — Италия) позволяет работать на шлангах большой длины (до 75 м по вертикали). Дешёвые маломощные насосы (как правило, китайского производства), часто применяемые другими производителями в установках типа «эконом», не позволяют увеличить длину рукавов больше 20 м — для большинства объектов этого мало даже при гидроизоляции горизонтальной кровли.

Характеристики аппарата ДУГА®, позволяют вообще не поднимать его и бочки с сырьём на крышу, а пользоваться «свободой», которую дают длинные (до 60 м) шланги и мощность насосов оборудования!

Раздельный пуск насосов — для чего это нужно

Раздельный пуск насосов — для чего это нужноСогласно Технологической карте нанесения жидкой резины, в ряде случаев сначала необходимо выполнить праймирование (огрунтовку) поверхности отдельно эмульсией, без раствора хлористого кальция. Такая операция позволяет создать на защищаемой поверхности необходимое плотное липкое основание, на которое, при необходимости, легко приклеить армирующий материал (геотекстиль) в местах стыков, парапетов, выходов вентшахт. После чего на подготовленную поверхность наносится уже двухкомпонентный состав. Раздельный пуск насосов в нашем оборудовании позволяет легко выполнить предварительное праймирование компонентом «А» с последующим нанесением двухкомпонентной жидкой резины.

Возможность плавной регулировки производительности

обеспечивает пользователю:

- качественное выполнение гидроизоляции на поверхностях сложной конфигурации, а также снижение потерь сырья у начинающего оператора при работе на небольшой производительности;

- выполнение работ на больших площадях за короткий период времени — экономия ваших финансов;

- удобную и простую корректировку соотношения компонентов (без замены комплекта форсунок) для работы на любом сырье.

Выполнение гидроизоляции кровли жидкой резиной по старому рулонному покрытию установкой ДУГА® И3

Надёжные простые распылители

наиболее удобной для работы длины (70см или 120см — на ваш выбор). Вашему оператору не нужно изучать целый раздел паспорта, тратить время и компоненты для настройки схождения плоскостей распыла, изготавливать специальные приспособления и крутить регулировочные болты (такая крайне неудобная для работы схема преподносится некоторыми горе-производителями, как достижение).

Положение форсунок в распылителе жёстко задано уже на заводе!

Смещение форсунок и плоскостей их распыла в процессе работы теперь невозможны конструктивно. Гидроизоляционное покрытие просто наносится на поверхность без каких-либо дополнительных настроек — это просто, удобно и правильно. Именно с таким типом распылителя работают все профессиональные бригады.

При нанесении гидроизоляции на вертикальную поверхность высота нанесения покрытия данным распылителем составляет до 4 метров:

Форсунки распылителя — из нержавеющей стали!

Производство — Италия. Задача форсунок в распылителе для жидкой резины — обеспечение требуемой геометрии факелов, точного соотношения компонентов и отличного смешивания сырья. Экономить на форсунках категорически не рекомендуется. Форсунки из нержавеющей стали очень долговечны, не боятся механических повреждений, в отличие от своих латунных собратьев, которые приходится выбрасывать сразу после очистки металлическими предметами (редкий рабочий носит в кармане коробку зубочисток).

В нашем оборудовании форсунки не являются расходным материалом и не требуют покупки после каждого сезона работы:

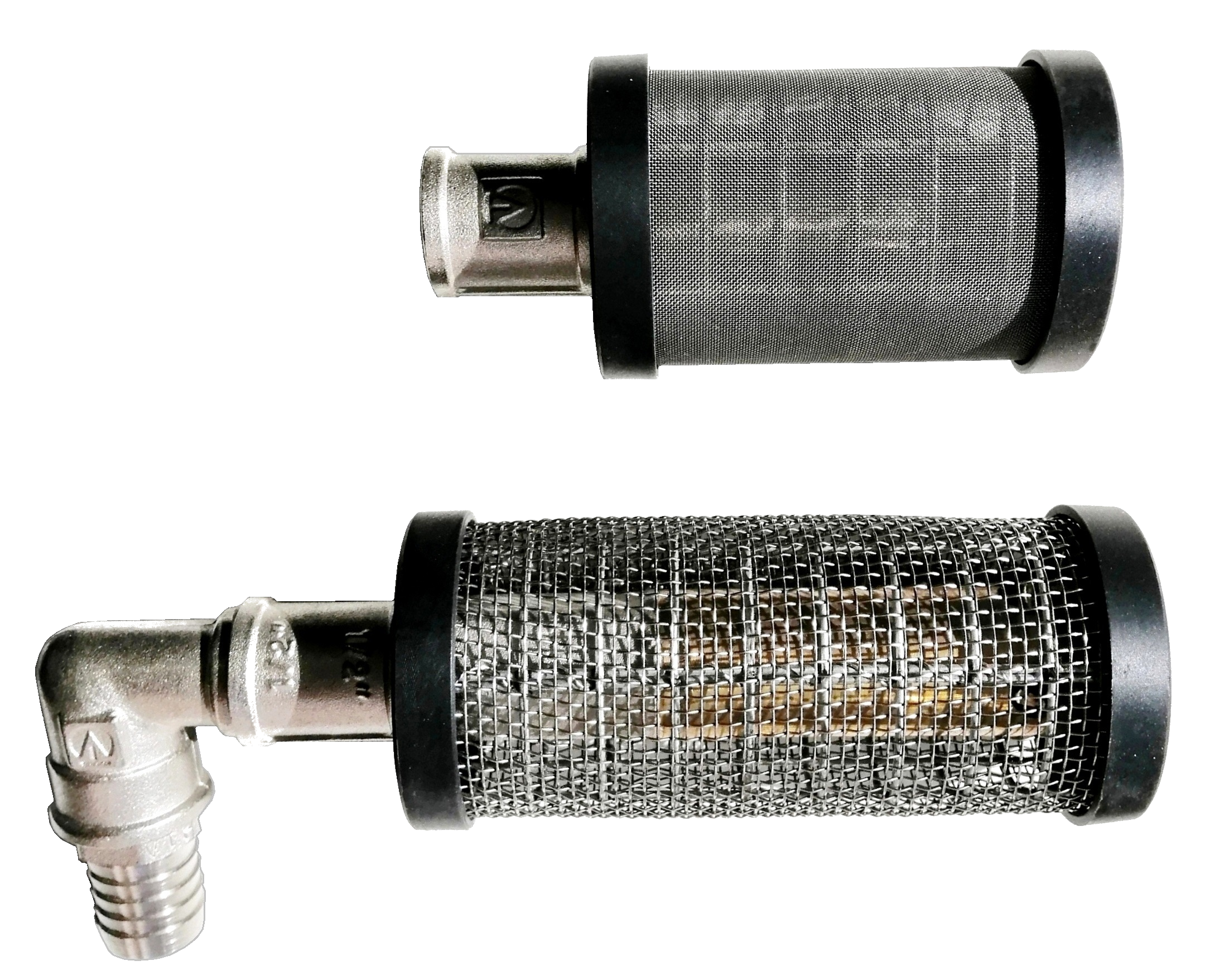

Фильтры из нержавеющей стали

Фильтры из нержавеющей сталипо линии эмульсии и раствора хлористого кальция — обязательная комплектация каждой установки ДУГА®. Устанавливаются на заборных шлангах и опускаются прямо в ёмкости с компонентами. Фирменные фильтры гарантируют поступление в насосы и распылитель чистых компонентов, обеспечивая тем самым бесперебойную работу распылителя.

Сечения форсунок (особенно по линии водного раствора) на распылителе небольшие (фактически, форсунки являются самым «узким» местом во всей линии подачи компонентов). Любая соринка, попавшая из бочки и прошедшая через насосы, может сильно изменить форму факела или вообще перекрыть подачу компонента.

Чтобы этого не произошло, применение фильтров является обязательным. Это требование регламентируется как инструкцией к оборудованию, так и технологическими инструкциями производителей сырья для жидкой резины.

Применение качественных материалов в конструкции фильтров (латунь и нержавеющая сталь) обеспечивают долговечность фирменных фильтров, требующих лишь периодической промывки. Фильтр по линии эмульсии промывается уайт-спиритом, фильтр по линии раствора — обычной водой.

Применение качественных материалов в конструкции фильтров (латунь и нержавеющая сталь) обеспечивают долговечность фирменных фильтров, требующих лишь периодической промывки. Фильтр по линии эмульсии промывается уайт-спиритом, фильтр по линии раствора — обычной водой.Система дистанционного управления

установки позволяет оператору производить запуск и остановку оборудования выключателем, расположенным в непосредственной близости от распылителя. Управление насосной станцией для оператора реализовано по низковольтной схеме, в соответствии с требованиями электробезопасности установок. В большинстве контрафактного оборудования для жидкой резины (не прошедших испытаний, не имеющих официального допуска «EAC» и запрещённых к реализации в России — сейчас на рынке 90% именно таких «изделий») под рукой у оператора часто находится выключатель с подведённым напряжением 220в, что грубо нарушает правила электробезопасности.

Запуск приводов насосов осуществляется по надёжной и проверенной схеме, через силовое реле «Schneider».

Оператор просто включает и выключает установку по мере необходимости на месте выполнения работ (само оборудование может находиться на земле или в кузове автомобиля, вместе с сырьём). Такая схема позволила отказаться от необходимой в большинстве оборудования прошлого поколения и всех бензиновых установках линии рециркуляции битумной эмульсии. Полимеризация эмульсии (сгустки, комки и т.п.) в насосе, фильтрах и форсунках при повторном многократном прохождении её через насос в процессе рециркуляции теперь исключена. Это существенно расширило список применения покупателем разных марок недорогого сырья и исключило затраты времени и денег на постоянные остановки и очистку оборудования. Подробнее о недостатках системы рециркуляции можно прочитать здесь:

ПОЛЕЗНАЯ ИНФОРМАЦИЯ О НАСОСАХ И СИСТЕМЕ РЕЦИРКУЛЯЦИИ В ОБОРУДОВАНИИ ДЛЯ ЖИДКОЙ РЕЗИНЫ

Оборудование ДУГА® успешно напыляет большинство отечественных недорогих марок жидкой резины с высоким качеством покрытия. При покупке сырья и в процессе работы Вы обязательно оцените это преимущество!Длина рукавов до распылителя — 40 м сразу в комплекте!

Работать на рукавах меньшей длины на практике неудобно: оператор сильно «привязан» к установке и бочкам. Не всегда есть возможность заказать кран и поднять на крышу бочки с сырьём. Разумнее и правильнее использовать длинные шланги, а установку и компоненты оставить внизу. Длину рукавов можно увеличить до 100м. При этом у вас будет набор из рукавов разной длины (по 20 и 40м), соединяющихся через запрессованные фитинги. Это удобно для работы на объектах различной высотности и выполнения различных задач. Например, в зимнее время при выполнении работ по гидроизоляции фундаментов применяют короткие шланги длиной 20м (их проще промывать на холоде). При работе, например, на сложной кровле Хабаровского краевого ледового дворца «Ерофей» установки ДУГА® И3 успешно применялись с рукавами длиной 100м.

Немного подробнее о длине шлангов: практика показывает, что оптимальная длина рукавов от насосной станции до распылителя жидкой резины лежит именно в пределах 40-60м.

Недостаток коротких рукавов (15-20м) очевиден каждому. А вот о серьёзных неудобствах работы с очень длинными рукавами (больше 60м) обычно знают лишь те, кто уже поработал на объектах.

Новички, выбирающие оборудование для жидкой резины, часто «клюют» рекламу установок со шлангами длиной 80м и более. Такие рукава обычно ставят, не думая, производители установок с дешёвыми насосами типа НШ-32 (с избыточной производительностью) и бензиновыми приводами. Работать с рукавами такой длины на практике профессиональные операторы не будут в любом случае. Рукав высокого давления (по линии эмульсии) — достаточно жёсткая и тяжелая конструкция. Для двух-трёх человек, из которых обычно состоит бригада, 40-60 метров рукавов, да ещё заполненных компонентами — предел по физической нагрузке при работе. Шланги приходится не только поднимать на крыши, но и перемещать в процессе напыления. Вес комплекта очень длинных (более 60м) рукавов при работе оказывается настолько велик, что покупатели, в итоге, самостоятельно укорачивают их. Не меньшие трудности возникают и с промывкой рукавов чрезмерной длины после смены. Поэтому очень длинные рукава (более 60м) применяют лишь в случаях, когда другие варианты (поднять бочки с сырьём на кровлю, например) невозможны из-за кривизны поверхности или отсутствия крана.

Специализированная винтовая ленточная мешалка для эмульсии

входит в комплект поставки. Поднять со дна бочки латекс и равномерно распределить его по всему объёму эмульсии без такой мешалки практически невозможно. Мешалки других типов и конфигураций для этой цели не подходят! Получить качественную гидроизоляционную мембрану возможно только из однородной, тщательно перемешанной (не палкой!) эмульсии:

Компактные размеры и небольшой вес

в отличие от громоздких и тяжелых станций-«заводов» других производителей, ДУГА® И3 вместе со шлангами легко размещается в багажнике легкового седана.

Удобная ручка и быстросъёмные большие колёса

позволяют легко перемещать аппарат одному оператору. Маленькие мебельные и прочие колёсики, применяемые в дешёвых моделях, обычно превращаются в «недвижимость» после первого дня работы на стройке.

Быстросъёмный защитный кожух

обеспечивает надёжную защиту узлов и агрегатов от загрязнения, а также быстрый доступ к ним. Это особенно необходимо при проведении работ на строительных площадках:

В отличие от различных «маркетинговых ходов», распространённых сегодня в недобросовестной рекламе, мы даём нашим покупателям реальную заводскую гарантию на продукцию — 1 год (соответствует действительному гарантийному сроку, указанному в паспорте на купленное оборудование ДУГА®) и добросовестно выполняем гарантийное и сервисное обслуживание оборудования для жидкой резины, в том числе, установок других производителей (которые зачастую не хотят общаться с покупателем после получения денег даже по гарантийным случаям).

Бесплатное обучение (теоретическое в офисе и практическое на реальных объектах).

Каждый клиент получает постоянную техническую поддержку по всем вопросам, связанным с работой оборудования и технологией нанесения жидкой резины на весь срок службы нашей продукции. Бесплатное теоретическое обучение при покупке оборудования на нашем заводе, практическое обучение на реальных объектах в Центральной части России (в тёплое время года).

Важно!

Оборудование ДУГА® официально сертифицировано на соответствие требованиям технического регламента таможенного союза «О безопасности машин и оборудования», маркируется знаком «EAC» и разрешено к реализации на территории России и стран таможенного союза, в отличие от подавляющего большинства продаваемого на рынке РФ оборудования для жидкой резины. Оборудование без данной маркировки является контрафактом и запрещено к реализации и применению в России и странах Таможенного союза.

НЕМНОГО О НАДЁЖНОСТИ ОБОРУДОВАНИЯ ДУГА®

Модификация ДУГА® И3 разрабатывалась для эксплуатации в суровых условиях, в том числе, для выполнения работ по гидроизоляции в зимнее время, с минимальными требованиями к обслуживанию и возможностью применения любых, порой, не очень качественных марок жидкой резины. Надёжность оборудования ДУГА® высоко ценится в России и за границей.Один из многих примеров «живучести»: аппарат проработал 3 года с минимальным обслуживанием (только промывка насосов) на просторах России, после чего был продан новому покупателю, впоследствии ставшему нашим дилером, вот в таком виде:

Перед покупкой б/у оборудования ДУГА®, наш будущий дилер успел поработать целых две недели на совершенно новой установке одного из множества современных «производителей» (из тех, кто собирает установки в гараже «на коленке» из сантехнических пропиленовых труб) ценой около 100т.р. После того, как она наотрез отказалась работать (заклинили китайские насосы), а объект в Санкт-Петербурге в декабре нужно было сдавать через 2 дня, покупатель и нашёл объявление о продаже б/у оборудования ДУГА® И3, сразу после покупки которого, без проведения ТО, зимой продолжил гидроизоляцию фундаментов на объекте и два последующих года успешно выполнял заказы на новостройках Санкт-Петербурга именно этой установкой (в том числе, зимой: видео).

Даже в таких нелёгких условиях эксплуатации оборудование ДУГА® не подводит своих покупателей и подтверждает свою многолетнюю репутацию лидера рынка по соотношению «цена/качество»!

ХАРАКТЕРИСТИКИ УСТАНОВКИ ДУГА® И3/220

| Наименование | Значение |

|---|---|

| Характеристики электропитания | 220 В, 50 Гц |

| Номинальная потребляемая мощность, кВт | 3,1 |

| Производительность объёмная, л/мин | 9-13 (регулируемая) |

| Длина шлангов, м | 40 (возможно удлинение до 60 м) |

| Компонент 1 («А») | Эмульсия битумно-полимерная |

| Компонент 2 («Б») | Хлорид кальция CaCl2 (водный раствор) |

| Габаритные размеры установки (без упаковки), мм | 585х540х510 |

| Габаритные размеры (в упаковке), мм | 800х600х500 |

| Масса нетто, кг | 50 |

КОМПЛЕКТ ПОСТАВКИ:

| Насосная станция ДУГА® И3 | 1 шт. |

| Распылитель | 1 шт. |

| Комплект рукавов от насосной станции до распылителя | 1 комплект (40 м + 40 м) * |

| Кабель дистанционного управления (в комплекте с напорными рукавами) | 41м. |

| Шланги для забора компонентов из ёмкостей | 1 комплект (2,5 м + 2,5 м) |

| Форсунки (установлены в распылителе) | 2 шт. |

| Фильтры входные | 2 шт. |

| Мешалка для эмульсии (под стандартную евробочку), хвостовик с резьбой М14 | 1 шт. |

| Комплект ЗИП | 1 шт. |

| Паспорт с гарантийным талоном | 1 шт. |

Наш завод производит и другие модели оборудования для жидкой резины. Ознакомиться с их ценами и характеристиками можно по ссылке:

ПОЛНЫЙ КАТАЛОГ ОБОРУДОВАНИЯ ДЛЯ ЖИДКОЙ РЕЗИНЫ ДУГА®.

Подробнее о процессе и особенностях гидроизоляции жидкой резиной можно прочитать здесь.

Оборудование для жидкой резины ДУГА® И3/220 – оптимальный вариант для Вашего бизнеса!

Бизнес-план по гидроизоляции жидкой резиной

УПАКОВКА ОБОРУДОВАНИЯ ДЛЯ ЖИДКОЙ РЕЗИНЫ

Упаковка и доставка оборудования осуществляется в надёжном фанерном ящике, гарантирующем сохранность изделия при доставке любым видом транспорта:

На упаковке наносится маркировка с серийным номером установки, датой выпуска, габаритами и весом, а также маркировка разрешения продукции к реализации в России и странах таможенного союза EAC.

На упаковке наносится маркировка с серийным номером установки, датой выпуска, габаритами и весом, а также маркировка разрешения продукции к реализации в России и странах таможенного союза EAC.ВАЖНОЕ О КОМПОНЕНТАХ ДЛЯ ЖИДКОЙ РЕЗИНЫ

В настоящее время на рынке России (в том числе, на просторах интернета) можно встретить большое количество предложений от всевозможных «производителей» жидкой резины. Некоторые из них параллельно «производят» и оборудование к ней.Спешим вас разочаровать: чаще всего, оборудование это очень низкого качества (как бы красиво оно не подавалось на сайтах), а саму жидкую резину эти «производители» на самом деле, не производят совсем (хоть и очень любят давать ей свои бренды).

Дело в том, что производство оборудования и химического сырья — совершенно разные направления бизнеса, а реальных изготовителей качественных компонентов жидкой резины с производством полного цикла в России можно пересчитать по пальцам. Причём, одной руки. Подавляющее большинство продавцов сегодня — обычные перекупщики, закупающие базовую основу у производителей и наклеивающих свои бирки. Это — в лучшем случае (самое плохое в этой ситуации — можно «нарваться» на прошлогоднее или перемороженное сырьё, таких случаев очень много).

Гораздо хуже другое: когда купленную на одном и том же заводе качественную эмульсию начинают разбавлять своими добавками или просто водой и выдавать за жидкую резину собственного производства (да ещё сделают из неё три-четыре разновидности по цене и назначению). Вот тут у покупателя такой эмульсии возникает 100% гарантия проблем с заказчиком, финансовые затраты и потеря репутации. К сожалению, в последнее время таких случаев становится всё больше.

Кстати, проверить это совсем не сложно: достаточно попросить такого «производителя» показать СВОЁ действующее производство оборудования и сырья. Максимум, что вам обычно смогут показать — арендованный склад с готовой продукцией, а не цеха со сборочными линиями и химическими резервуарами. А «производство» — якобы где-нибудь в другом районе или области.

Чтобы избежать проблем на первом же объекте, покупать сырьё нужно только у тех самых нескольких настоящих производителей, которым репутация намного дороже сиюминутной выгоды. Как и где это сделать — можно прочитать по ссылке:

Если Вы желаете выполнить не только напыление жидкой резины, но и теплоизоляцию объекта, мы предлагаем Вам ознакомиться также с нашим уникальным инновационным продуктом: Оборудование для пенополиуретана ДУГА®